|

En bref : • La nouvelle presse PXL de SEAT et CUPRA à Martorell peut produire quatre millions de pièces par an avec une cadence de 15 coups par minute. • Le changement automatisé des matrices ne prend que cinq minutes, permettant jusqu'à quinze configurations différentes en une journée. • La presse repose dans une fosse de neuf mètres sur des pieux de vingt mètres pour supporter sa pression de 81 000 kN. • Chaque pièce produite génère 3 000 points de données, permettant d'optimiser la production et d'anticiper la maintenance. |

SEAT et CUPRA : La presse de l’avenir

SEAT et CUPRA viennent de dévoiler une presse ultramoderne qui symbolise une approche plus rapide, connectée, et adaptée à l’ère électrique. Mais qu’est-ce qui se cache vraiment derrière cette innovation ?

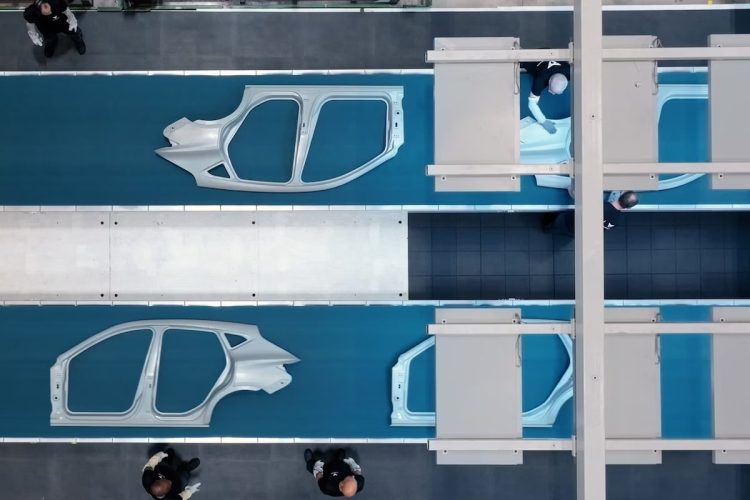

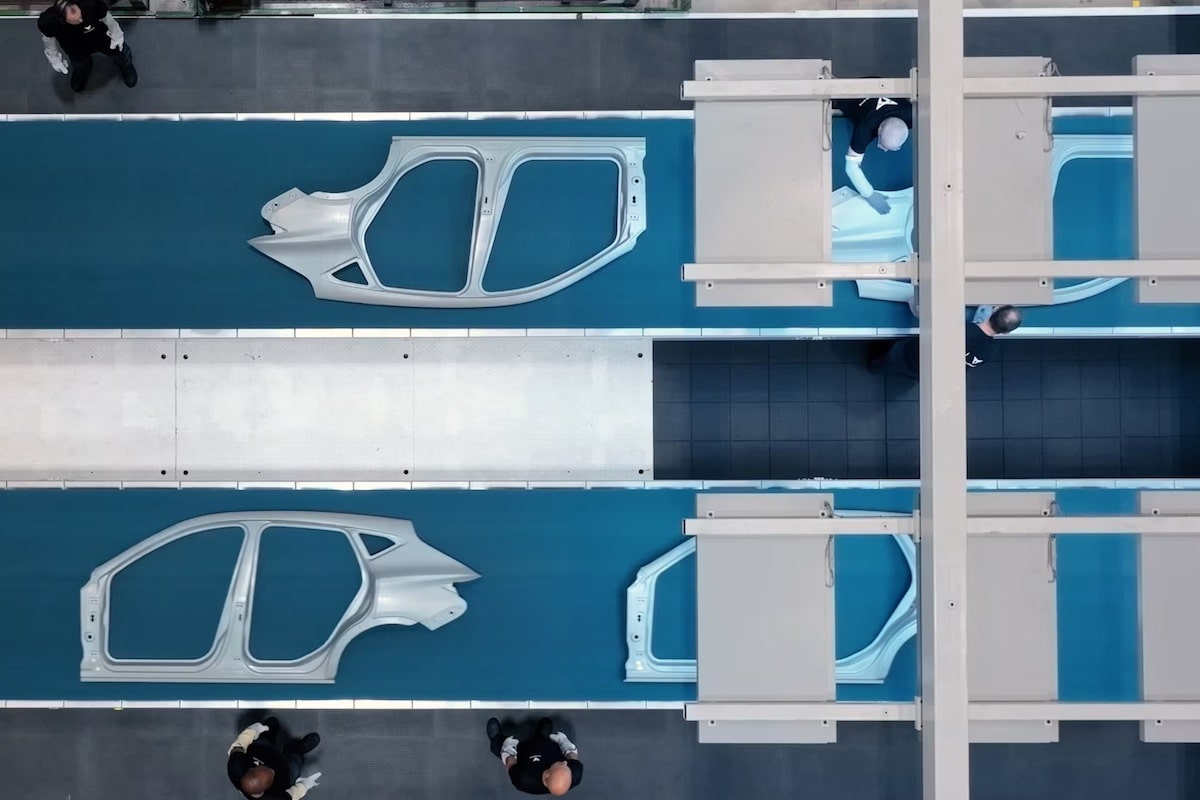

Une machine impressionnante

À Martorell, véritable poumon industriel de SEAT et CUPRA, la nouvelle presse PXL a commencé à fonctionner après un projet colossal de quarante mois. capable de produire jusqu’à quatre millions de pièces par an, elle s’inscrit dans la transition vers la mobilité électrique. Vous imaginez le volume ?

Cette machine n’est pas seulement robuste ; son efficacité est redoutable. Avec une cadence de 15 coups par minute, elle transforme les panneaux de carrosserie à une vitesse impressionnante. La clé ? Un changement de matrices automatisé qui ne requiert plus que cinq minutes au lieu de plusieurs heures. Résultat : jusqu’à quinze configurations en une journée, le tout dans un rythme soutenu.

Une prouesse d’ingénierie

Derrière ces chiffres, se cache une véritable prouesse technique. Pour supporter la pression colossale de 81 000 kN, la presse est installée dans une fosse de neuf mètres de profondeur, soutenue par des pieux de béton mesurant vingt mètres de long—l’équivalent d’un immeuble de sept étages. C’est du sérieux, non ? Cela a nécessité une coordination impeccable des équipes.

Innovation numérique

Et ce n’est pas tout : chaque pièce produite génère près de 3 000 points de données, alimentant un système d’analyse avancé. Ceci permet non seulement d’anticiper les besoins de maintenance, mais aussi d’optimiser les processus de production grâce à la prédiction. Un pas de géant vers l’industrie 4.0 !

Pour accompagner cette transformation, les équipes de l’usine ont été formées aux nouvelles technologies. Comme le dit Jose Arreche, le directeur de l’usine : « Nous avons changé notre état d’esprit : nous sommes prêts pour l’ère électrique. » Après tout, qui aurait pensé que la tôle serait au cœur de l’avenir ?

Je m’appelle Christian Robillard, passionné de véhicules électriques. J’ai toujours aimé l’innovation, mais ce qui me fascine, c’est comment une batterie peut révolutionner nos trajets. L’électrique, c’est un monde à explorer.